Быстрый рост монокристалла SiC с использованиемCVD-SiC оптомИсточник с помощью метода сублимации

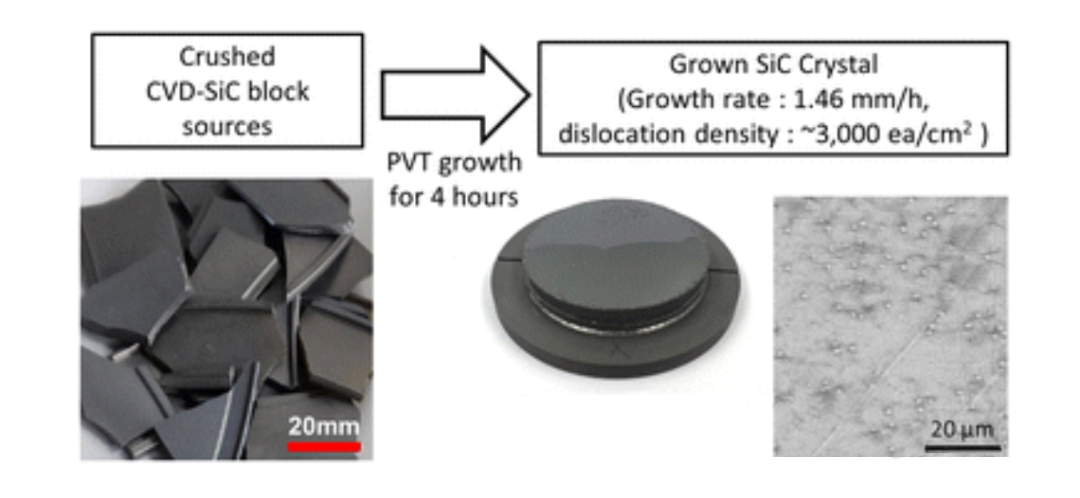

Используя переработанноеCVD-SiC блокиВ качестве источника SiC кристаллы SiC были успешно выращены со скоростью 1,46 мм/ч методом PVT. Плотность микротрубочек и дислокаций выращенного кристалла указывает на то, что, несмотря на высокую скорость роста, качество кристаллов превосходное.

Карбид кремния (SiC)представляет собой широкозонный полупроводник с отличными свойствами для применения в условиях высокого напряжения, мощности и высокой частоты. В последние годы спрос на него быстро вырос, особенно в области силовых полупроводников. Для применения в силовых полупроводниках монокристаллы SiC выращиваются путем сублимации источника SiC высокой чистоты при 2100–2500 ° C, затем рекристаллизации в затравочный кристалл с использованием метода физического переноса пара (PVT) с последующей обработкой для получения монокристаллических подложек на пластинах. . Традиционно,Кристаллы SiCвыращиваются методом PVT со скоростью от 0,3 до 0,8 мм/ч для контроля кристалличности, которая является относительно медленной по сравнению с другими монокристаллическими материалами, используемыми в полупроводниковых приложениях. При выращивании кристаллов SiC с высокими скоростями роста методом PVT не исключено ухудшение качества, включая углеродные включения, снижение чистоты, поликристаллический рост, образование границ зерен, дислокационные дефекты и пористость. Таким образом, быстрый рост SiC не был разработан, а медленная скорость роста SiC была основным препятствием для производства подложек SiC.

С другой стороны, в недавних сообщениях о быстром росте SiC использовались методы высокотемпературного химического осаждения из паровой фазы (HTCVD), а не метод PVT. В методе HTCVD в качестве источника SiC в реакторе используется пар, содержащий Si и C. HTCVD еще не использовался для крупномасштабного производства SiC и требует дальнейших исследований и разработок для коммерциализации. Интересно, что даже при высокой скорости роста ~3 мм/ч монокристаллы SiC можно выращивать с хорошим качеством кристаллов методом HTCVD. Между тем, компоненты SiC используются в полупроводниковых процессах в суровых условиях, требующих контроля процесса с чрезвычайно высокой чистотой. Для полупроводниковых процессов компоненты SiC чистотой ~99,9999% (~6N) обычно получают методом CVD из метилтрихлорсилана (CH3Cl3Si, MTS). Однако, несмотря на высокую чистоту компонентов CVD-SiC, после использования их выбрасывают. В последнее время выброшенные компоненты CVD-SiC стали рассматриваться как источники SiC для роста кристаллов, хотя некоторые процессы восстановления, включая дробление и очистку, все еще необходимы для удовлетворения высоких требований к источнику роста кристаллов. В этом исследовании мы использовали выброшенные блоки CVD-SiC для переработки материалов в качестве источника для выращивания кристаллов SiC. Блоки CVD-SiC для выращивания монокристаллов были приготовлены в виде измельченных блоков контролируемого размера, значительно отличающихся по форме и размеру от коммерческого порошка SiC, обычно используемого в процессе PVT, поэтому ожидалось, что поведение роста монокристаллов SiC будет значительно отличаться. другой. Перед проведением экспериментов по выращиванию монокристаллов SiC было проведено компьютерное моделирование для достижения высоких скоростей роста, а термическая зона была настроена соответствующим образом для роста монокристаллов. После роста кристаллов выращенные кристаллы оценивали с помощью томографии поперечного сечения, микрорамановской спектроскопии, дифракции рентгеновских лучей высокого разрешения и топографии синхротронного белого луча рентгеновского излучения.

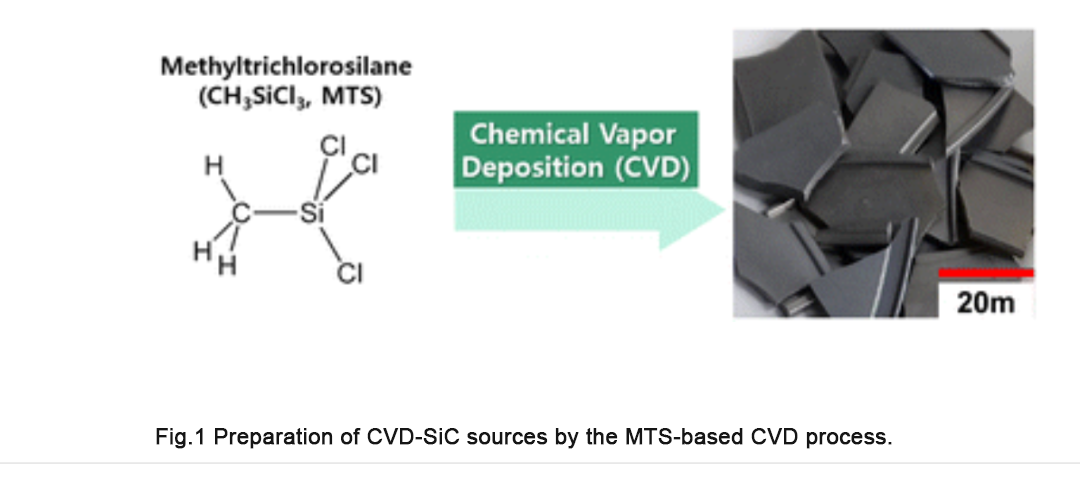

На рисунке 1 показан источник CVD-SiC, использованный для PVT-роста кристаллов SiC в этом исследовании. Как описано во введении, компоненты CVD-SiC были синтезированы из MTS с помощью процесса CVD и сформированы для использования в полупроводниках посредством механической обработки. N был легирован в процессе CVD для достижения проводимости в полупроводниковых процессах. После использования в полупроводниковых процессах компоненты CVD-SiC были измельчены, чтобы подготовить источник для роста кристаллов, как показано на рисунке 1. Источник CVD-SiC был приготовлен в виде пластин со средней толщиной ~0,5 мм и средним размером частиц 49,75 мм.

Рисунок 1: Источник CVD-SiC, приготовленный методом CVD на основе MTS.

Рисунок 1: Источник CVD-SiC, приготовленный методом CVD на основе MTS.

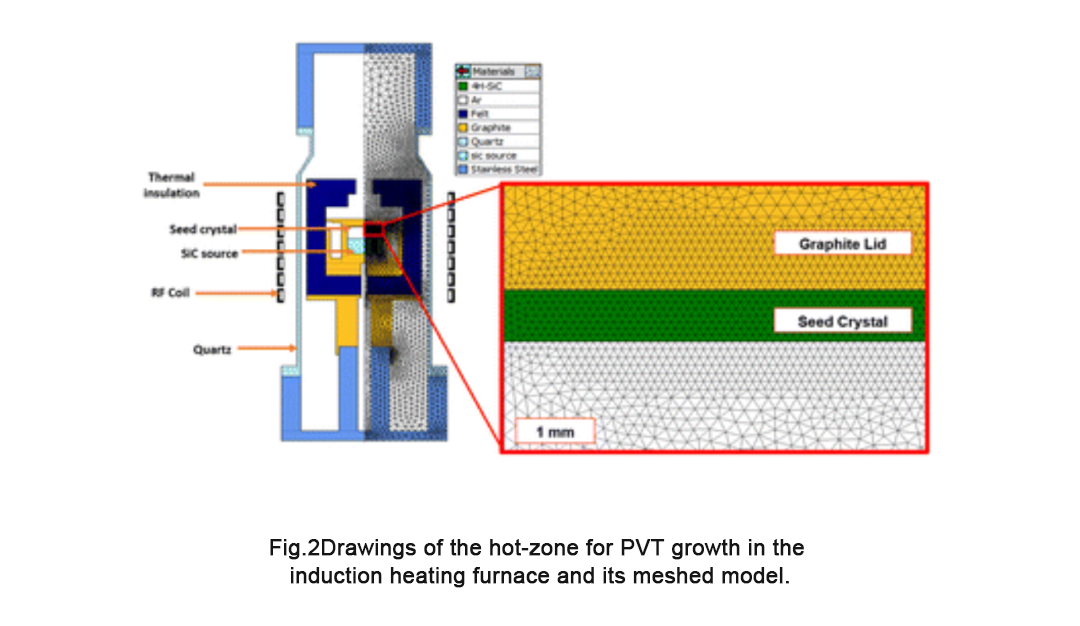

Используя источник CVD-SiC, показанный на рисунке 1, кристаллы SiC были выращены методом PVT в печи индукционного нагрева. Для оценки распределения температуры в тепловой зоне использовался код коммерческого моделирования VR-PVT 8.2 (STR, Республика Сербия). Реактор с тепловой зоной был смоделирован как двумерная осесимметричная модель, как показано на рисунке 2, с сетчатой моделью. Все использованные при моделировании материалы представлены на рисунке 2, а их свойства приведены в таблице 1. По результатам моделирования кристаллы SiC были выращены методом PVT в интервале температур 2250–2350°C в атмосфере Ar при температуре 35 Торр в течение 4 часов. В качестве затравки SiC использовалась пластина 4H-SiC, отклоненная от оси на 4°. Выращенные кристаллы оценивали методами микрорамановской спектроскопии (Witec, UHTS 300, Германия) и рентгеноструктурного анализа высокого разрешения (HRXRD, X'Pert-PROMED, PANalytical, Нидерланды). Концентрацию примесей в выращенных кристаллах SiC оценивали с помощью динамической масс-спектрометрии вторичных ионов (SIMS, Cameca IMS-6f, Франция). Плотность дислокаций выращенных кристаллов оценивали с помощью синхротронной рентгеновской топографии белого луча на источнике света Pohang.

Рисунок 2: Диаграмма термических зон и сетчатая модель роста PVT в печи индукционного нагрева.

Рисунок 2: Диаграмма термических зон и сетчатая модель роста PVT в печи индукционного нагрева.

Поскольку методы HTCVD и PVT выращивают кристаллы в условиях равновесия газ-твердая фаза на фронте роста, успешный быстрый рост SiC методом HTCVD поставил задачу быстрого роста SiC методом PVT в этом исследовании. В методе HTCVD используется источник газа, поток которого легко контролировать, тогда как в методе PVT используется твердый источник, который не контролирует поток напрямую. Скорость потока, подаваемого на фронт роста в методе PVT, можно контролировать скоростью сублимации твердого источника посредством контроля распределения температуры, но точного контроля распределения температуры в практических системах выращивания добиться непросто.

Увеличивая температуру источника в PVT-реакторе, можно увеличить скорость роста SiC за счет увеличения скорости сублимации источника. Для достижения стабильного роста кристаллов решающее значение имеет контроль температуры на фронте роста. Чтобы увеличить скорость роста без образования поликристаллов, необходимо достичь высокотемпературного градиента на фронте роста, как показывает рост SiC методом HTCVD. Недостаточная вертикальная теплопроводность к задней части колпачка должна рассеивать накопленное тепло на фронте роста за счет теплового излучения к поверхности роста, что приводит к образованию избыточных поверхностей, т. е. к росту поликристаллов.

Процессы массопереноса и рекристаллизации в методе PVT очень похожи на метод HTCVD, хотя и отличаются источником SiC. Это означает, что быстрый рост SiC достижим и при достаточно высокой скорости сублимации источника SiC. Однако получение высококачественных монокристаллов SiC в высоких условиях роста с помощью метода PVT сталкивается с рядом проблем. Коммерческие порошки обычно содержат смесь мелких и крупных частиц. Из-за различий в поверхностной энергии мелкие частицы имеют относительно высокие концентрации примесей и сублимируются раньше крупных частиц, что приводит к высоким концентрациям примесей на ранних стадиях роста кристалла. Кроме того, поскольку твердый SiC разлагается на пары, такие как C и Si, SiC2 и Si2C, при высоких температурах, твердый C неизбежно образуется, когда источник SiC сублимируется в методе PVT. Если образовавшийся твердый C мал и достаточно легок, в условиях быстрого роста мелкие частицы C, известные как «C пыль», могут переноситься на поверхность кристалла за счет сильного массопереноса, что приводит к образованию включений в выращенном кристалле. Поэтому для снижения металлических примесей и углеродной пыли размер частиц источника SiC обычно следует контролировать до диаметра менее 200 мкм, а скорость роста не должна превышать ~0,4 мм/ч для поддержания медленного массопереноса и исключения всплытия. С пыль. Примеси металлов и пыль C приводят к деградации выращенных кристаллов SiC, которые являются основными препятствиями для быстрого роста SiC методом PVT.

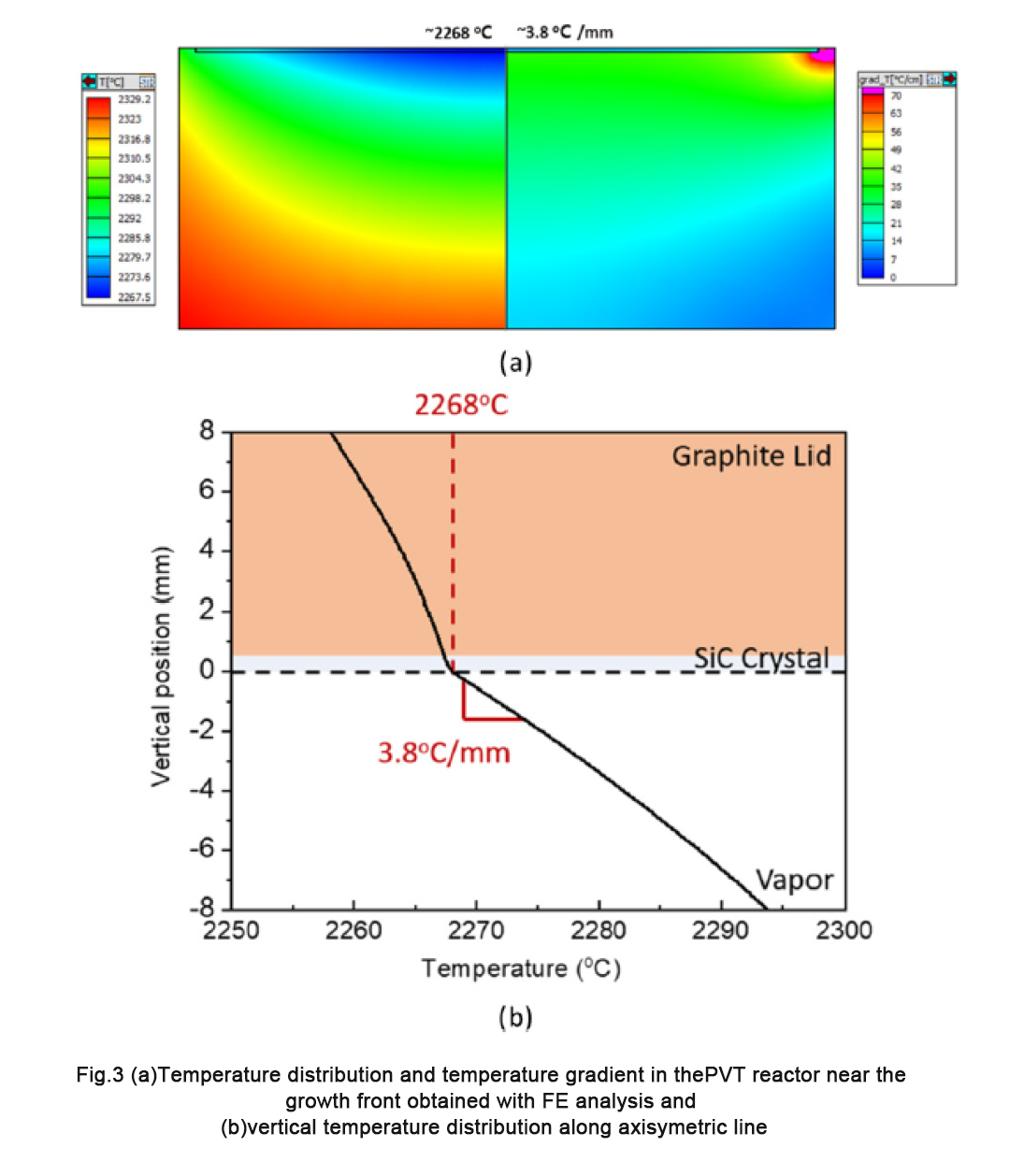

В этом исследовании использовались измельченные источники CVD-SiC без мелких частиц, что устраняло плавающую пыль C при сильном массопереносе. Таким образом, структура тепловой зоны была спроектирована с использованием метода PVT на основе мультифизического моделирования для достижения быстрого роста SiC, а смоделированное распределение температуры и температурный градиент показаны на рисунке 3a.

Рисунок 3: (а) Распределение температуры и градиент температуры вблизи фронта роста PVT-реактора, полученные методом конечных элементов, и (б) вертикальное распределение температуры вдоль осесимметричной линии.

По сравнению с типичными настройками термической зоны для выращивания кристаллов SiC со скоростью роста от 0,3 до 0,8 мм/ч при небольшом градиенте температуры менее 1 °C/мм, настройки термической зоны в этом исследовании имеют относительно большой температурный градиент ∼ 3,8 °С/мм при температуре роста ~2268 °С. Величина температурного градиента в данном исследовании сравнима с быстрым ростом SiC со скоростью 2,4 мм/ч с использованием метода HTCVD, где температурный градиент установлен равным ~14 °C/мм. Из вертикального распределения температуры, показанного на рисунке 3b, мы подтвердили, что вблизи фронта роста не наблюдается обратного температурного градиента, который мог бы образовывать поликристаллы, как описано в литературе.

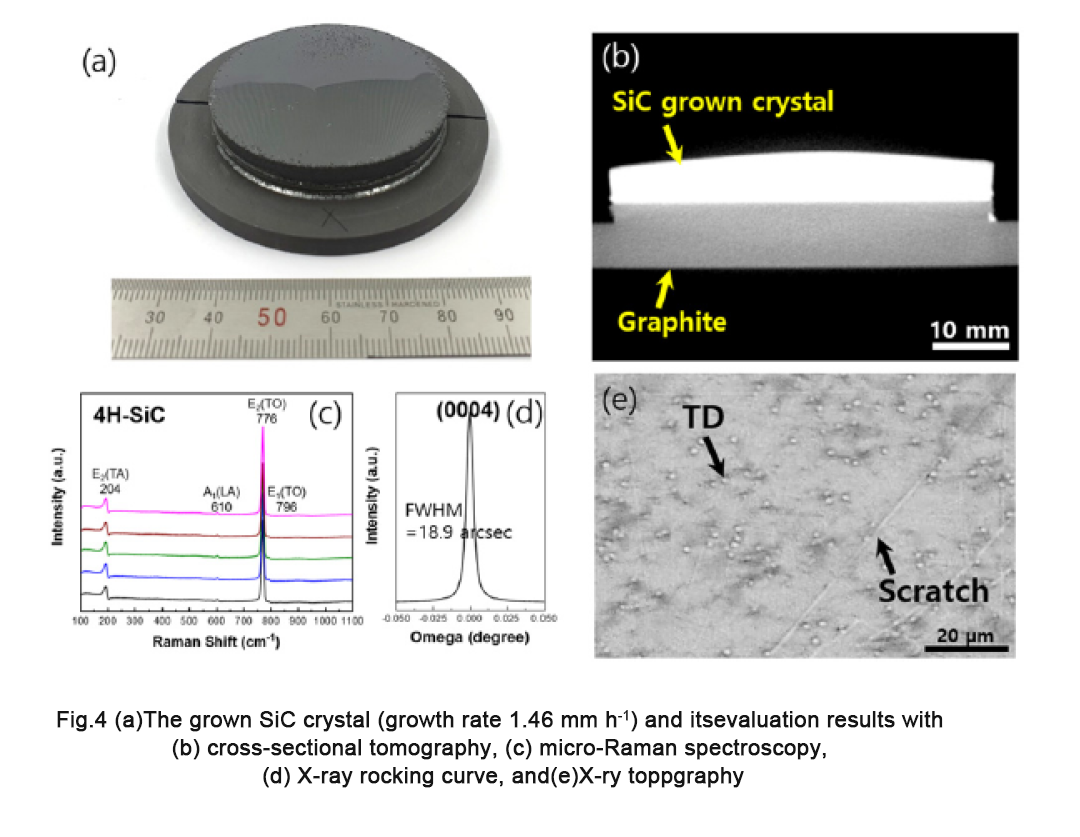

Используя систему PVT, кристаллы SiC были выращены из источника CVD-SiC в течение 4 часов, как показано на рисунках 2 и 3. Типичный пример роста кристаллов SiC из выращенного SiC показан на рисунке 4a. Толщина и скорость роста кристалла SiC, показанные на рисунке 4а, составляют 5,84 мм и 1,46 мм/ч соответственно. Влияние источника SiC на качество, политип, морфологию и чистоту выращенного кристалла SiC, показанного на рисунке 4a, было исследовано, как показано на рисунках 4b-e. Томографическое изображение поперечного сечения на рисунке 4b показывает, что рост кристаллов имел выпуклую форму из-за неоптимальных условий роста. Однако микрорамановская спектроскопия на рисунке 4c идентифицировала выращенный кристалл как одну фазу 4H-SiC без каких-либо политипных включений. Значение FWHM пика (0004), полученное в результате рентгеновского анализа кривой качания, составило 18,9 угловых секунд, что также подтверждает хорошее качество кристалла.

Рисунок 4: (а) Выращенный кристалл SiC (скорость роста 1,46 мм/ч) и результаты его оценки с помощью (б) поперечной томографии, (в) микрорамановской спектроскопии, (г) рентгеновской кривой качания и ( д) Рентгеновская топография.

На рис. 4д показана рентгеновская топография белым лучом, позволяющая выявить царапины и резьбовые дислокации на полированной пластине выращенного кристалла. Измеренная плотность дислокаций выращенного кристалла составила ~3000 Эа/см², что немного выше, чем плотность дислокаций затравочного кристалла, которая составляла ~2000 Эа/см². Было подтверждено, что выращенный кристалл имеет относительно низкую плотность дислокаций, сравнимую с качеством кристаллов коммерческих пластин. Интересно, что быстрый рост кристаллов SiC был достигнут с помощью PVT-метода с измельченным источником CVD-SiC при большом температурном градиенте. Концентрации B, Al и N в выращенном кристалле составляли 2,18 × 10¹⁶, 7,61 × 10¹⁵ и 1,98 × 10¹⁹ атомов/см3 соответственно. Концентрация P в выращенном кристалле была ниже предела обнаружения (<1,0 × 10¹⁴ атомов/см³). Концентрации примесей были достаточно низкими для носителей заряда, за исключением N, который был намеренно легирован в процессе CVD.

Хотя рост кристаллов в этом исследовании был небольшим по сравнению с коммерческими продуктами, успешная демонстрация быстрого роста SiC с хорошим качеством кристаллов с использованием источника CVD-SiC с помощью метода PVT имеет важное значение. Поскольку источники CVD-SiC, несмотря на свои превосходные свойства, являются конкурентоспособными по стоимости за счет переработки выброшенных материалов, мы ожидаем их широкого использования в качестве перспективного источника SiC для замены источников порошка SiC. Чтобы применить источники CVD-SiC для быстрого роста SiC, требуется оптимизация распределения температуры в PVT-системе, что ставит дополнительные вопросы для будущих исследований.

Заключение

В этом исследовании была достигнута успешная демонстрация быстрого роста кристаллов SiC с использованием измельченных блоков CVD-SiC в условиях высокотемпературного градиента с помощью метода PVT. Интересно, что быстрый рост кристаллов SiC был реализован за счет замены источника SiC методом PVT. Ожидается, что этот метод значительно повысит эффективность крупномасштабного производства монокристаллов SiC, что в конечном итоге снизит себестоимость подложек SiC и будет способствовать широкому использованию высокопроизводительных силовых устройств.

Время публикации: 19 июля 2024 г.