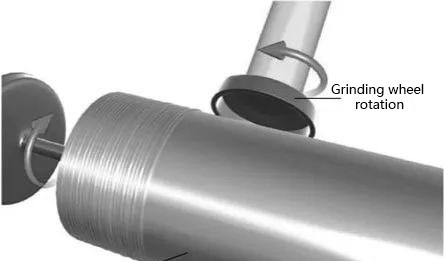

Под прокаткой понимается процесс шлифования внешнего диаметра кремниевого монокристаллического стержня до монокристаллического стержня требуемого диаметра с использованием алмазного шлифовального круга и шлифования плоской кромочной опорной поверхности или позиционирующей канавки монокристаллического стержня.

Поверхность внешнего диаметра монокристаллического стержня, приготовленного в монокристаллической печи, не является гладкой и плоской, а ее диаметр больше, чем диаметр кремниевой пластины, используемой в конечном применении. Необходимый диаметр стержня можно получить прокаткой по наружному диаметру.

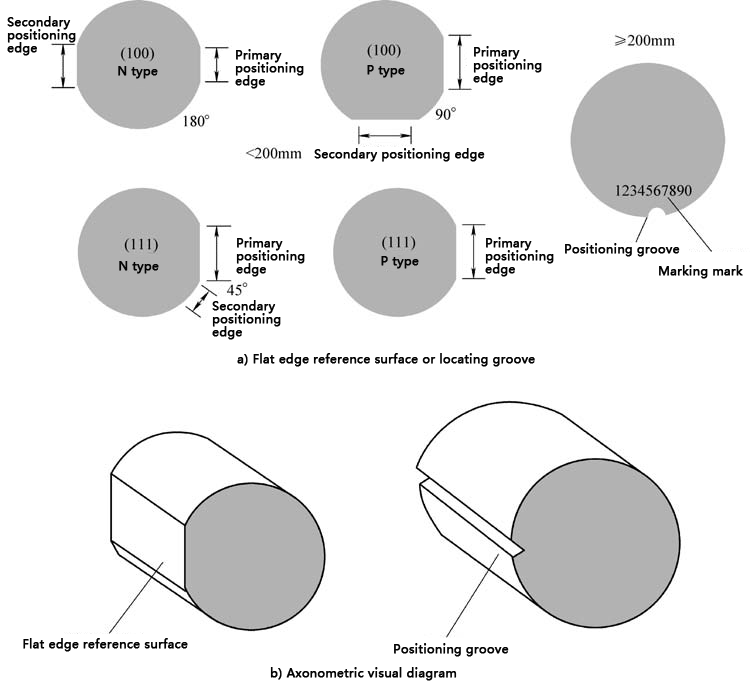

Прокатный стан имеет функцию шлифования опорной поверхности плоской кромки или установочной канавки кремниевого стержня из монокристалла, то есть для выполнения направленного испытания монокристаллического стержня необходимого диаметра. На том же прокатном оборудовании шлифуется плоская опорная поверхность кромки или установочная канавка монокристаллического стержня. Обычно в монокристаллических стержнях диаметром менее 200 мм используются опорные поверхности с плоскими краями, а в монокристаллических стержнях диаметром 200 мм и выше используются позиционирующие канавки. При необходимости монокристаллические стержни диаметром 200 мм также могут быть изготовлены с опорными поверхностями с плоскими краями. Целью опорной поверхности ориентации монокристаллического стержня является удовлетворение потребностей автоматического позиционирования технологического оборудования при производстве интегральных схем; для указания ориентации кристалла и типа проводимости кремниевой пластины и т. д. для облегчения управления производством; основной позиционирующий край или позиционирующий паз перпендикулярен направлению <110>. В процессе упаковки чипа процесс нарезки кубиками может вызвать естественный раскол пластины, а позиционирование также может предотвратить образование фрагментов.

Основные цели процесса закругления включают в себя: Улучшение качества поверхности: закругление позволяет удалить заусенцы и неровности на поверхности кремниевых пластин и улучшить гладкость поверхности кремниевых пластин, что очень важно для последующих процессов фотолитографии и травления. Снижение стресса. Во время резки и обработки кремниевых пластин может возникнуть стресс. Закругление может помочь снять эти напряжения и предотвратить разрушение кремниевых пластин в последующих процессах. Улучшение механической прочности кремниевых пластин. В процессе закругления края кремниевых пластин становятся более гладкими, что помогает улучшить механическую прочность кремниевых пластин и уменьшить повреждения при транспортировке и использовании. Обеспечение точности размеров: за счет округления можно обеспечить точность размеров кремниевых пластин, что имеет решающее значение для производства полупроводниковых приборов. Улучшение электрических свойств кремниевых пластин. Обработка кромок кремниевых пластин оказывает важное влияние на их электрические свойства. Округление может улучшить электрические свойства кремниевых пластин, например, уменьшить ток утечки. Эстетика: края кремниевых пластин после закругления становятся более гладкими и красивыми, что также необходимо для определенных сценариев применения.

Время публикации: 30 июля 2024 г.